سیستم تعلیق آسانسور چیست؟

سیستم تعلیق آسانسور (Elevator Suspension System) به مجموعهای از قطعات مکانیکی اطلاق میشود که کابین آسانسور و وزنه تعادل (در آسانسورهای کششی) را نگه داشته و نیروی لازم برای حرکت عمودی آنها را فراهم میکند. این سیستم به معنای واقعی کلمه، “طناب حیات” آسانسور است و وظیفه آن بسیار فراتر از یک اتصال ساده است.

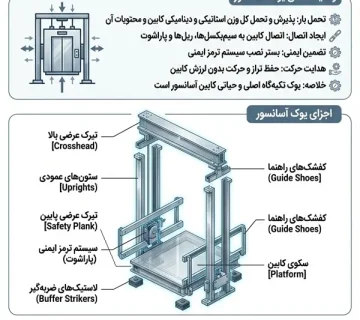

وظایف اصلی و اساسی سیستم تعلیق عبارتند از:

- پشتیبانی و تحمل بار: نگهداری ایمن وزن کامل کابین، مسافران، بار و همچنین وزنه تعادل. این سیستم باید قادر به تحمل بارهای استاتیکی (در حالت سکون) و دینامیکی (در حین حرکت، شتابگیری و ترمز) باشد.

- انتقال نیرو: این سیستم نیروی تولید شده توسط موتور (در سیستم کششی) یا پمپ هیدرولیک (در سیستم هیدرولیک) را به کابین منتقل کرده و باعث حرکت آن میشود.

- ایمنی: سیستم تعلیق با استفاده از چندین جزء رشته ای تعلیق مستقل (مانند چندین سیم بکسل) و ضرایب اطمینان بسیار بالا، سطح فوقالعادهای از ایمنی را فراهم میکند. خرابی یکی از این رسانهها نباید منجر به سقوط کابین شود.

- تضمین کیفیت حرکت: یک سیستم تعلیق مناسب به همراه سیستم راهنما (ریلها و کفشکها)، حرکتی نرم، روان و بدون لرزش را برای مسافران تضمین میکند.

مطلب سودمند مرتبط : آشنایی با همه قطعات آسانسور (تصویری و ساده)

به زبان ساده، سیستم تعلیق مجموعهای از سیم بکسلها (Ropes)، فلکهها (Sheaves) و وزنه تعادل (Counterweight) است که با همکاری موتور (Motor)، کابین آسانسور را در چاه به حرکت در میآورد.

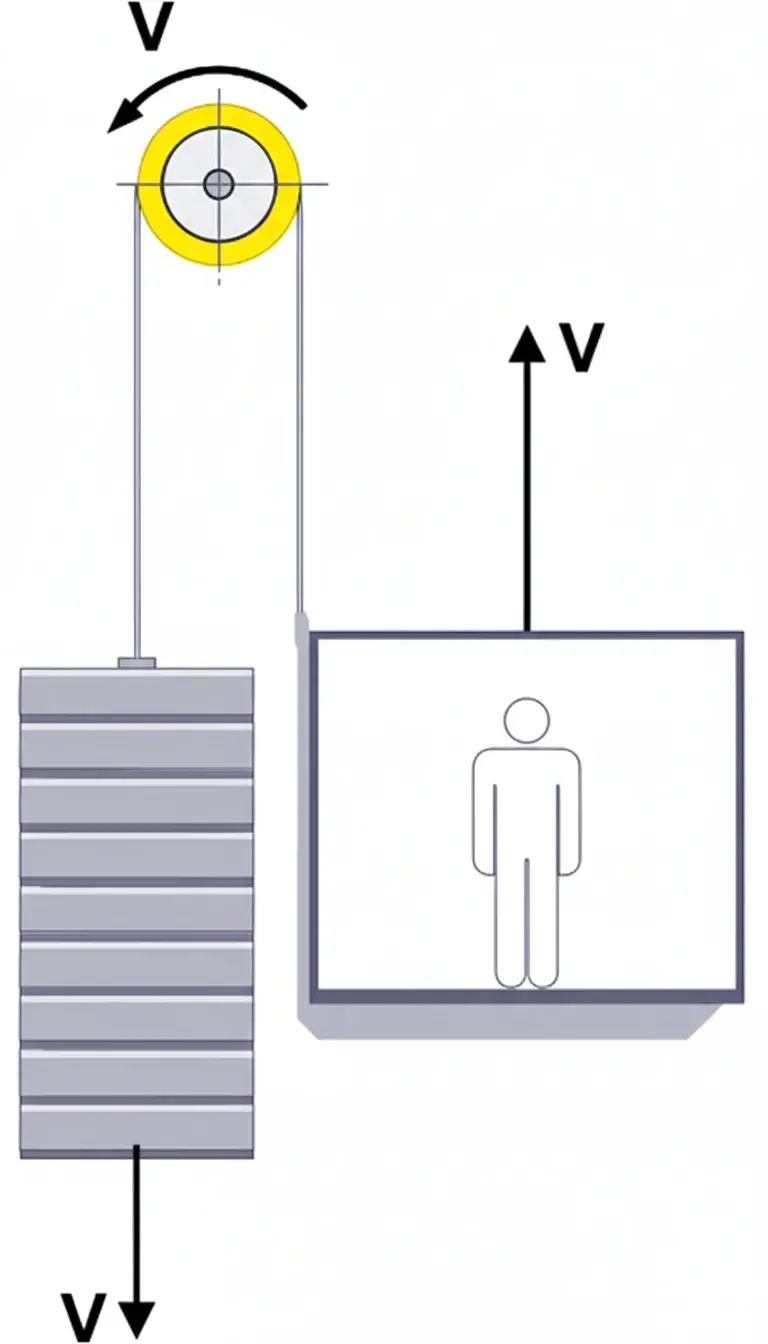

- نحوه کارکرد اصلی: موتور، فلکه کششی اصلی (Drive Sheave) را به حرکت در میآورد. اصطکاک بین شیارهای فلکه و سیم بکسلها باعث میشود که با چرخش فلکه، سیم بکسلها به حرکت درآیند. یک سر سیم بکسلها به کابین و سر دیگر به وزنه تعادل متصل است. با بالا رفتن کابین، وزنه تعادل پایین میآید و بالعکس.

- نقش وزنه تعادل: وزنه تعادل معمولاً وزنی معادل وزن کابین خالی به اضافه ۴۰ تا ۵۰ درصد ظرفیت نامی آسانسور دارد. این کار باعث میشود که موتور تنها نیاز به تأمین نیروی لازم برای جابجایی اختلاف وزن بین دو طرف و غلبه بر اصطکاک داشته باشد، نه بلند کردن کل وزن کابین و مسافران. این امر به شدت باعث کاهش توان مورد نیاز موتور و صرفهجویی در مصرف انرژی میشود.

اجزای اصلی درگیر در سیستم تعلیق عبارتند از:

- موتور و گیربکس: تأمین کننده نیروی محرکه.

- فلکه کششی: فلکهای که مستقیماً به شفت موتور متصل است و نیروی حرکتی را به سیم بکسلها منتقل میکند.

- سیم بکسل: طنابهای فولادی با مقاومت بسیار بالا که وظیفه تحمل وزن و انتقال حرکت را بر عهده دارند.

- کابین (Car): محفظهای که مسافران یا بار را حمل میکند.

- وزنه تعادل (Counterweight): مجموعهای از وزنهها برای متعادل کردن بار.

- فلکههای هرزگرد (Deflector/Secondary Sheaves): فلکههایی که برای هدایت سیم بکسلها در مسیرهای مختلف (بسته به نوع سیستم تعلیق) استفاده میشوند.

به طور خلاصه، سیستم تعلیق اسکلتبندی حرکتی آسانسور است که اتصال ایمن کابین به مکانیزم محرکه را برقرار میکند و نقش اول را در ایمنی و عملکرد کل مجموعه ایفا میکند.

سیستم تعلیق آسانسور از ابتدا تا کنون

سیر تکامل سیستم تعلیق آسانسور ارتباط تنگاتنگی با پیشرفت فناوری و نیاز به ساختمانهای بلندتر دارد.

-

دوران باستان: اولین بالابرها به صدها سال پیش از میلاد باز میگردند. ارشمیدس در قرن سوم پیش از میلاد، بالابری ساده با طناب و قرقره ساخت که با نیروی انسانی یا حیوانی کار میکرد. این سیستمها فاقد وزنه تعادل و هرگونه سیستم ایمنی بودند و در واقع یک سیستم تعلیق بسیار ابتدایی داشتند.

-

قرن ۱۸ و ۱۹ (انقلاب صنعتی): با ظهور نیروی بخار و هیدرولیک، آسانسورهای اولیه برای استفاده در معادن و کارخانهها ساخته شدند. سیستم تعلیق آنها اغلب شامل یک زنجیر یا طناب کنفی بود که مستقیماً کابین را میکشید. این آسانسورها به دلیل خطر پاره شدن طناب و سقوط، بسیار ناامن بودند.

-

انقلاب ایمنی توسط الیشا اوتیس (۱۸۵۳): نقطه عطف تاریخ آسانسور، اختراع “ترمز ایمنی” توسط الیشا گریوز اوتیس بود. این مکانیزم در صورت پاره شدن طناب، با درگیر شدن با ریلهای راهنما، از سقوط کابین جلوگیری میکرد. این اختراع، اعتماد عمومی را برای استفاده از آسانسورهای مسافری جلب کرد و راه را برای ساخت آسمانخراشها هموار نمود.

-

معرفی وزنه تعادل و ماشین آتوود: ایده استفاده از وزنه تعادل، که بر اساس اصول “ماشین آتوود” (ساخته جرج آتوود) بود، تحول بزرگی در بهرهوری آسانسورها ایجاد کرد. با متعادلسازی وزن کابین، نیاز به موتورهای بسیار قدرتمند از بین رفت و زمینه برای ظهور آسانسورهای کششی الکتریکی فراهم شد.

-

ظهور آسانسورهای کششی الکتریکی: در اواخر قرن ۱۹، با جایگزینی موتورهای الکتریکی به جای بخار و هیدرولیک، سیستم تعلیق ۱:۱ با سیم بکسلهای فولادی به استاندارد تبدیل شد.

-

تکامل سیستمهای تعلیق مدرن (قرن ۲۰ و ۲۱):

-

دهه ۱۹۹۰: با فراگیر شدن موتورهای گیرلس (Gearless) که سرعتهای بالاتری داشتند، سیستم تعلیق ۲:۱ برای کاهش گشتاور مورد نیاز موتور و امکان استفاده از موتورهای کوچکتر و بهینهتر، محبوبیت یافت.

-

آسانسورهای بدون موتورخانه (MRL): طراحی آسانسورهای MRL باعث بهینهسازی بیشتر در طراحی سیستم تعلیق شد تا تمام تجهیزات در داخل چاه آسانسور جای گیرند.

-

تسمههای فولادی پوششداده شده: شرکتهایی مانند اوتیس، تسمههای فولادی مسطح با روکش پلیاورتان (Coated Steel Belts) را جایگزین سیم بکسلهای سنتی کردند. این تسمهها عمر طولانیتر، انعطافپذیری بیشتر (امکان استفاده از فلکههای کوچکتر) و عملکرد نرمتری دارند.

-

سیستمهای با نسبت بالاتر: برای آسانسورهای باری بسیار سنگین و خودروبر، سیستمهای ۴:۱ و بالاتر برای دستیابی به مزیت مکانیکی فوقالعاده توسعه یافتند.

ماشین آتوود (Atwood Machine) چیست؟

ماشین آتوود یک دستگاه آزمایشگاهی ساده است که در سال ۱۷۸۴ توسط یک ریاضیدان و فیزیکدان انگلیسی به نام جرج آتوود (George Atwood) ابداع شد. هدف اصلی از ساخت این دستگاه، نمایش و بررسی قوانین حرکت نیوتن (به خصوص قانون دوم) و مفهوم شتاب ثابت بود.

در سادهترین شکل خود، این ماشین از سه جزء اصلی تشکیل شده است:

- دو وزنه (جرم) با جرمهای متفاوت، که آنها را m1 و m2 مینامیم.

- یک نخ یا طناب غیرقابل کشش و بدون جرم که این دو وزنه را به هم متصل میکند.

- یک قرقره ایدهآل (بدون جرم و بدون اصطکاک) که نخ از روی آن عبور میکند.

روش کار ماشین آتوود

وقتی دو وزنه رها میشوند، اتفاقی که میافتد کاملاً به جرم آنها بستگی دارد:

- اگر باشد: سیستم در تعادل است. اگر آن را در هر موقعیتی قرار دهید، ثابت باقی میماند. اگر با یک سرعت اولیه به آن حرکت دهید، با همان سرعت ثابت به حرکت خود ادامه میدهد (طبق قانون اول نیوتن)، زیرا نیروی خالص وارد بر سیستم صفر است.

- اگر m1≠m2 باشد: سیستم از حالت تعادل خارج میشود. وزنهای که سنگینتر است به سمت پایین شتاب میگیرد و وزنه سبکتر با همان مقدار شتاب به سمت بالا حرکت میکند.

نیروی محرکه اصلی در این سیستم، اختلاف وزن بین دو جرم است. این نیروی خالص باعث شتاب گرفتن کل جرم سیستم (m1+m2) میشود.

کاربرد ماشین آتوود در سیستم تعلیق آسانسور

- مبنای مفهومی سیستم تعلیق آسانسور: این مهمترین کاربرد عملی مفهوم ماشین آتوود است.

- در یک آسانسور کششی، کابین آسانسور نقش یک جرم (m1) و وزنه تعادل (Counterweight) نقش جرم دیگر (m2) را بازی میکند.

- طراحان، جرم وزنه تعادل را بسیار نزدیک به جرم کابین (معمولاً وزن کابین خالی + نصف ظرفیت) انتخاب میکنند.

- این کار باعث میشود که اختلاف جرم (m1−m2) بسیار کوچک باشد. طبق فرمول شتاب، این یعنی برای به حرکت درآوردن سیستم، به نیروی بسیار کمی نیاز است.

- در نتیجه، موتور آسانسور فقط وظیفه تأمین نیروی لازم برای غلبه بر این اختلاف وزن کوچک و همچنین اصطکاک سیستم را دارد، نه بلند کردن کل وزن کابین و مسافران.

این کارایی فوقالعاده، دلیل اصلی استفاده از وزنه تعادل در تمام آسانسورهای کششی است و ریشه در اصول فیزیکی سادهای دارد که ماشین آتوود به زیبایی آن را به نمایش میگذارد.

انواع سیستم تعلیق آسانسور

سیستمهای تعلیق آسانسور به طور کلی به دو دسته اصلی تقسیم میشوند: کششی (Traction) و هیدرولیک (Hydraulic). هر یک از این دستهها خود دارای زیرمجموعههایی با طراحیها و کاربردهای متفاوت هستند.

۱. سیستم تعلیق کششی (Traction Suspension)

این سیستم رایجترین نوع در آسانسورهای مسافری، تجاری و بلندمرتبه است. اساس کار آن بر مبنای نیروی اصطکاک (کشش) بین اجزای تعلیق (سیم بکسل یا تسمه) و شیار فلکه اصلی موتور است. در این سیستم، یک وزنه تعادل (Counterweight) که وزنی معادل وزن کابین خالی به علاوه حدود ۴۰ تا ۵۰ درصد ظرفیت نامی آسانسور دارد، به سر دیگر اجزای تعلیق متصل است. این وزنه بخش قابل توجهی از بار را متعادل کرده و باعث کاهش چشمگیر انرژی مورد نیاز برای حرکت آسانسور میشود.

سیستمهای تعلیق کششی بر اساس نسبت تعلیق (Roping Ratio) به انواع مختلفی طبقهبندی میشوند:

الف) سیستم تعلیق ۱:۱ (Direct Suspension)

در این سیستم که به آن “تعلیق مستقیم” نیز گفته میشود، سرعت حرکت کابین دقیقاً برابر با سرعت خطی سیم بکسلها است. سیم بکسلها مستقیماً از یک سر به یوک (چهارچوب) کابین و از سر دیگر به وزنه تعادل متصل هستند و از روی فلکه کششی موتور عبور میکنند.

- رابطه سرعت: سرعت کابین = سرعت خطی سیم بکسل.

- مزایا:

- سادگی و قطعات کمتر: نیاز به فلکههای هرزگرد اضافی ندارد. سادهترین و کارآمدترین نوع سیمبندی از نظر انتقال نیرو.

- راندمان بالا: کمترین اتلاف انرژی به دلیل عدم وجود اصطکاک در فلکههای اضافی.

- طول سیم بکسل کمتر: هزینه اولیه سیم بکسل کمتر است.استهلاک کمتر سیم بکسلها به دلیل عدم وجود خمشهای معکوس.

- مناسب برای سرعتهای بالا: چون سرعت کابین و موتور برابر است، برای رسیدن به سرعتهای بسیار زیاد (مثلاً در آسمانخراشها) ایدهآل است.

- معایب:

- نیاز به موتور قویتر: تمام بار استاتیکی و دینامیکی مستقیماً به شفت موتور وارد میشود و نیاز به موتوری با گشتاور بالا و سرعت چرخش پایینتر دارد.

- بار بیشتر بر قطعات: فشار بیشتری بر سیم بکسلها، فلکه و یاتاقانهای موتور وارد میشود.

- موتور بزرگتر و سنگینتر: معمولاً به موتورهای بزرگتری نیاز دارد.

- کاربرد:

- آسانسورهای مسافری پرسرعت در ساختمانهای بسیار بلند.

- آسانسورهای قدیمی با موتورهای گیربکسدار.

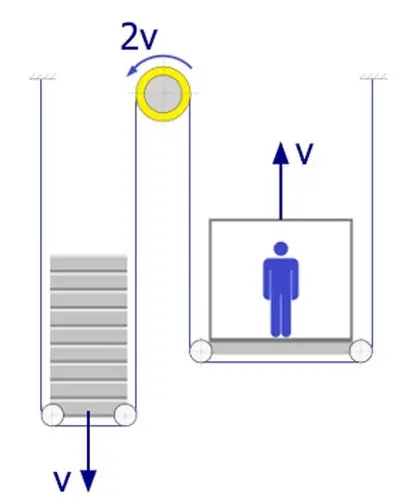

ب) سیستم تعلیق ۲:۱ (Indirect Suspension)

در این سیستم، سرعت حرکت کابین نصف سرعت خطی سیم بکسلها است. این سیستم رایجترین نوع تعلیق در آسانسورهای مدرن (بهویژه گیرلس و MRL) است. در این حالت، سر سیم بکسلها به نقطهای ثابت در بالای چاه متصل میشود. سیم بکسلها از آنجا به پایین آمده، از زیر یا روی فلکههایی که بر روی کابین و وزنه تعادل نصب شدهاند عبور کرده و سپس به سمت فلکه کششی موتور هدایت میشوند.

- رابطه سرعت: سرعت کابین = نصف سرعت خطی سیم بکسل.

- مزایا:

- کاهش توان موتور: نیروی لازم برای بلند کردن بار تقریباً نصف میشود. این امکان استفاده از موتورهای کوچکتر، سبکتر و کممصرفتر را فراهم میکند.

- حرکت نرمتر: اثر “قرقره متحرک” باعث میشود لرزشهای موتور و سیم بکسل کمتر به کابین منتقل شود.

- کاهش بار بر قطعات: فشار روی سیم بکسلها، فلکه و موتور نصف میشود که به افزایش عمر آنها کمک میکند.

- سازگاری با موتورهای گیرلس: موتورهای گیرلس مدرن معمولاً دور بالا و گشتاور پایینتری دارند که کاملاً با سیستم ۲:۱ سازگار است.

- کاربرد گسترده در آسانسورهای بدون موتورخانه (MRL): ابعاد کوچک موتورها در این سیستم، آن را به گزینهای ایدهآل برای آسانسورهای MRL تبدیل کرده است.

- مناسب برای آسانسورهای با ظرفیت بالا و سرعتهای متوسط.

- معایب:

- نیاز به سیم بکسل طولانیتر: تقریباً دو برابر سیستم ۱:۱.

- پیچیدگی بیشتر: نیاز به فلکههای اضافی روی کابین و وزنه تعادل دارد.

- سرعت موتور بالاتر: برای رسیدن به یک سرعت مشخص برای کابین، موتور باید دو برابر سریعتر بچرخد.

- کاربرد:

- تقریباً تمام آسانسورهای مسافری مدرن در ساختمانهای مسکونی، اداری و تجاری با ارتفاع متوسط.

- آسانسورهای بدون موتورخانه (MRL).

- آسانسورهای با ظرفیت بالا.

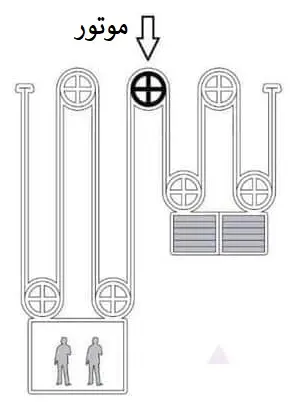

ج) سیستمهای تعلیق ۴:۱ و بالاتر ( نسبت تعلیق، ابزاری برای ایجاد مزیت های مکانیکی )

نسبت تعلیق (Roping Ratio) به صورت N:1 بیان میشود. در این نسبت، عدد N نشاندهنده مزیت مکانیکی سیستم است. این یعنی سرعت حرکت سیم بکسلها N برابر سرعت حرکت کابین است و در مقابل، نیروی کششی مورد نیاز موتور تقریباً یک N ام نیروی لازم در سیستم ۱:۱ است.برای آسانسورهای بسیار سنگین مانند آسانسورهای باربر یا خودروبر، میتوان از نسبتهای سیمبندی بالاتر مانند ۴:۱ یا حتی بیشتر استفاده کرد. با افزایش نسبت تعلیق ، مزیت مکانیکی به شدت افزایش یافته و امکان استفاده از موتورهای به مراتب کوچکتر برای بلند کردن بارهای بسیار سنگین فراهم میشود، هرچند این کار به قیمت کاهش سرعت حرکت تمام میشود.

این سیستمها با افزایش تعداد فلکهها، مزیت مکانیکی را به شدت افزایش میدهند. در سیستم ۴:۱، چهار رشته سیم بکسل به صورت موثر کابین را نگه داشتهاند.

- رابطه سرعت (برای 4:1): سرعت کابین = یک چهارم سرعت خطی سیم بکسل.

- مزایا:

- قدرت بسیار بالا: امکان جابجایی بارهای بسیار سنگین با موتورهای نسبتاً ضعیف.

- ایمنی بالا در بارهای سنگین: فشار روی هر رشته سیم بکسل و سایر قطعات به شدت کاهش مییابد.

- معایب:

- سرعت بسیار پایین کابین: این سیستمها ذاتاً کند هستند و برای ترافیک انسانی مناسب نیستند.

- پیچیدگی و هزینه بالا: نیاز به تعداد زیادی فلکه و طول بسیار زیاد سیم بکسل دارد.

- راندمان پایینتر: اصطکاک در فلکههای متعدد، بخشی از انرژی را هدر میدهد.

- هزینه نگهداری بالاتر: قطعات متحرک بیشتری برای بازرسی و نگهداری وجود دارد.

- کاربرد:

- آسانسورهای باربر سنگین (Heavy-duty Freight Elevators): برای جابجایی کالا در کارخانهها و انبارها.

- آسانسورهای خودروبر (Car Lifts): که نیاز به قدرت بالا و سرعت کم دارند.

- برخی آسانسورهای هیدرولیک غیرمستقیم نیز از این سیستمها برای انتقال نیروی جک به کابین استفاده میکنند.

- نسبتهای بالاتر مانند ۸:۱ یا ۱۰:۱ در کاربردهای صنعتی بسیار خاص و برای بارهای فوق سنگین به کار میروند.

د) سیستمهای تعلیق با نسبت فرد (۳:۱، ۵:۱ و …)

این سیستمها به ندرت استفاده میشوند زیرا معمولاً منجر به ایجاد بارهای نامتقارن بر روی کابین و سازه میشوند. متعادل کردن کابین و مدیریت مرکز ثقل در این سیستمها دشوار است و به همین دلیل طراحان ترجیح میدهند از سیستمهای با نسبت زوج استفاده کنند.

جدول مقایسه انواع سیستم تعلیق آسانسور

| ویژگی | سیستم تعلیق ۱:۱ | سیستم تعلیق ۲:۱ | سیستم تعلیق ۴:۱ |

|---|---|---|---|

| سرعت کابین | بالا (برابر سرعت موتور) | متوسط (نصف سرعت موتور) | بسیار پایین (یکچهارم سرعت موتور) |

| توان مورد نیاز موتور | بالا | متوسط (تقریباً نصف ۱:۱) | پایین (تقریباً یکچهارم ۱:۱) |

| پیچیدگی و قطعات | ساده، قطعات کم | متوسط، نیاز به فلکه روی کابین | پیچیده، نیاز به فلکههای متعدد |

| طول سیم بکسل | کوتاه | بلند (دو برابر ۱:۱) | بسیار بلند (چهار برابر ۱:۱) |

| راندمان انرژی | بسیار بالا | بالا | متوسط (اتلاف اصطکاکی بیشتر) |

| کاربرد اصلی | آسانسورهای پرسرعت (آسمانخراش) | آسانسورهای مسافری رایج (گیرلس) | آسانسورهای باری سنگین و خودروبر |

سیستم تعلیق آسانسور هیدرولیک

سیستم تعلیق در آسانسورهای هیدرولیک از اساس با سیستمهای کششی متفاوت است و به جای نیروی کشش، از فشار سیال (معمولاً روغن هیدرولیک) برای جابجایی کابین استفاده میکند. این سیستمها برای ساختمانهای کمارتفاع (معمولاً تا ۶-۷ طبقه) و کاربردهای سنگین مانند باربر و خودروبر ایدهآل هستند.

اساس کار این سیستمها بر پایه یک جک هیدرولیک است. یک پمپ الکتریکی، روغن را از یک مخزن به داخل سیلندر جک پمپاژ میکند. فشار روغن باعث بالا رفتن پیستون شده و کابین را به سمت بالا حرکت میدهد. برای حرکت به سمت پایین، یک شیر برقی باز شده و به روغن اجازه میدهد تحت تأثیر وزن کابین به مخزن بازگردد و کابین به آرامی پایین بیاید.

سیستمهای تعلیق هیدرولیک بر اساس نحوه قرارگیری جک به انواع زیر تقسیم میشوند:

۱. سیستم مستقیم (Direct Acting)

در این سیستم، پیستون جک مستقیماً به یوک کابین متصل است و آن را هل میدهد. نسبت حرکت کابین به حرکت پیستون ۱:۱ است.

- الف) جک مستقیم از زیر (Direct-Acting In-Ground):

- شرح: سیلندر جک در یک چاهک که مستقیماً زیر کابین حفر شده، قرار میگیرد. پیستون از زمین خارج شده و کابین را به بالا میراند.

- مزایا: طراحی ساده و بسیار مستحکم.

- معایب: نیاز به حفر چاهکی به عمق طول مسیر حرکت آسانسور دارد که پرهزینه و زمانبر است. همچنین خطر نشت روغن به خاک و آلودگیهای زیستمحیطی وجود دارد. این روش امروزه کمتر استفاده میشود.

۲. سیستم غیرمستقیم (Indirect Acting)

در این سیستمها برای غلبه بر محدودیتهای سیستم مستقیم، از جکهای کناری و اغلب از سیم بکسل استفاده میشود.

- ب) جک از بغل (Holeless Hydraulic):

- شرح: یک یا دو جک در کنار چاه آسانسور نصب میشوند و نیازی به حفر چاهک عمیق نیست. این جکها میتوانند به صورت مستقیم یا غیرمستقیم عمل کنند.

- حالت غیرمستقیم با سیم بکسل (Roped Hydraulic): این روش متداولترین نوع آسانسور هیدرولیک مدرن است. در این حالت، یک جک با کورس کوتاه در کنار چاه نصب میشود. بالای پیستون این جک یک فلکه قرار دارد. سیم بکسلهایی از یک نقطه ثابت در کف چاه شروع شده، به سمت بالا حرکت کرده و از روی فلکه روی پیستون عبور میکنند، سپس به سمت پایین آمده و به زیر یوک کابین متصل میشوند.

- مزایا:

- نسبت حرکت ۲:۱: به ازای هر یک متر حرکت پیستون، کابین دو متر حرکت میکند. این امر باعث میشود که برای یک مسیر حرکت مشخص، به جکی با نصف طول نیاز باشد.

- عدم نیاز به حفر چاهک و حذف نگرانیهای زیستمحیطی.

- نصب سریعتر و ارزانتر نسبت به مدل جک از زیر.

بدون دیدگاه